Reverse Engineering

Für einen Kunden in der Aviatik haben wir das Innenteil einer Wandverkleidung im Bereich der Fenster mit Hilfe unseres neuen AMETEK Handscanners in kürzester Zeit in Reverse Engineering hergestellt.

Ausgangslage

Ein defektes Teil, für welches weder Zeichnungen noch Daten vorhanden waren musste schnellstmöglich hergestellt und im Flugzeug eingebaut werden.

Defektes Teil, bereits zum Scannen

(leicht ablösbare Punkte für das Scannen appliziert)

Vorgehen

Wir haben das Teil mit unserem AMETEK Handscanner gescannt. Auf Basis dieser Daten hat der Werkzeugbau die Daten rekonstruiert und ein MDF-Werkzeug mit der entsprechenden CNC-Aufnahme aufgebaut. Zudem wurden die Daten sowie Zeichnungen dazu für den Kunden bereitgestellt.

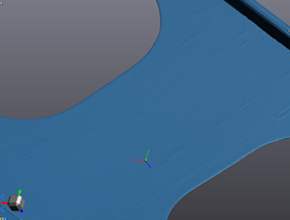

3D Scan-Daten

(0,2 mm Auflösung)

Einfaches Thermoformwerkzeug aus MDF

Danach wurde das Teil mit einem Luftfahrt zugelassenen Thermoplast tiefgezogen, CNC gefräst, ausgemessen und an den Kunden ausgeliefert.

Thermoformteil aus einem Luftfahrtzugelassenen Thermoplast

Zeitaufwand

Vom Scannen beim Kunden bis zum einbaufertigen Teil wurden 7 Tage (resp. 5 Arbeitstage) benötigt.

Teil durch den Kunden einbaufertig lackiert